¿Qué es el acero inoxidable austenítico, el acero inoxidable martensítico, el acero alado?

¿Qué es el acero inoxidable austenítico? ¿Qué es el acero inoxidable martensítico? ¿Qué es el acero alado? Aquí puedes encontrar la respuesta.

En el diseño mecánico, a menudo se utilizan el acero inoxidable austenítico y el acero inoxidable martensítico porque tienen buenas propiedades físicas y mecánicas.

Por ejemplo: los aceros inoxidables austeníticos comúnmente usados AISI303 y AISI304 tienen un módulo de elasticidad de aproximadamente 200 y una resistencia al flujo de 190Mpa-230Mpa.

Los aceros inoxidables martensíticos comúnmente usados AISI420 y AISI440C tienen un módulo de elasticidad de 215Gpa. Después del tratamiento térmico de templado y revenido del 420, la resistencia al flujo puede alcanzar 345Mpa-1420Mpa. Después del tratamiento térmico del 440C, la resistencia al flujo puede incluso alcanzar 1900Mpa.

El temple es el proceso de calentar la pieza a 30-50°C por encima de la temperatura crítica de austenitización, sacarla después de la insulación y enfriarla rápidamente en agua.

El revenido es el proceso de recalentar la pieza templada a menos de 727°C, sacarla después de la insulación y enfriarla en aire, aceite o agua. Generalmente, se requiere un revenido después del temple para eliminar el estrés interno y estabilizar la estructura.

El acero inoxidable austenítico es no magnético y tiene buena resistencia a la corrosión, como el 303, 304, 316, 202 y otros aceros inoxidables.

El acero inoxidable martensítico es magnético, pero su resistencia a la corrosión no es tan buena como la del acero inoxidable austenítico, como el 420, 440, 410, 403 y otros aceros inoxidables.

Ya sea que sea martensita o austenita, esencialmente se forman a partir de hierro puro con diferentes concentraciones de carbono agregadas a una cierta temperatura.

Cuando el hierro puro se calienta por encima de su punto de fusión de 1538 grados, el hierro puro se vuelve líquido.

Cuando el hierro puro comienza a enfriarse en estado líquido, cristalizará en cristales con diferentes estructuras en diferentes rangos de temperatura. (Cristal se refiere al cambio de líquido a sólido; cristal se refiere a un objeto cuyos átomos están ordenados regularmente en el espacio.)

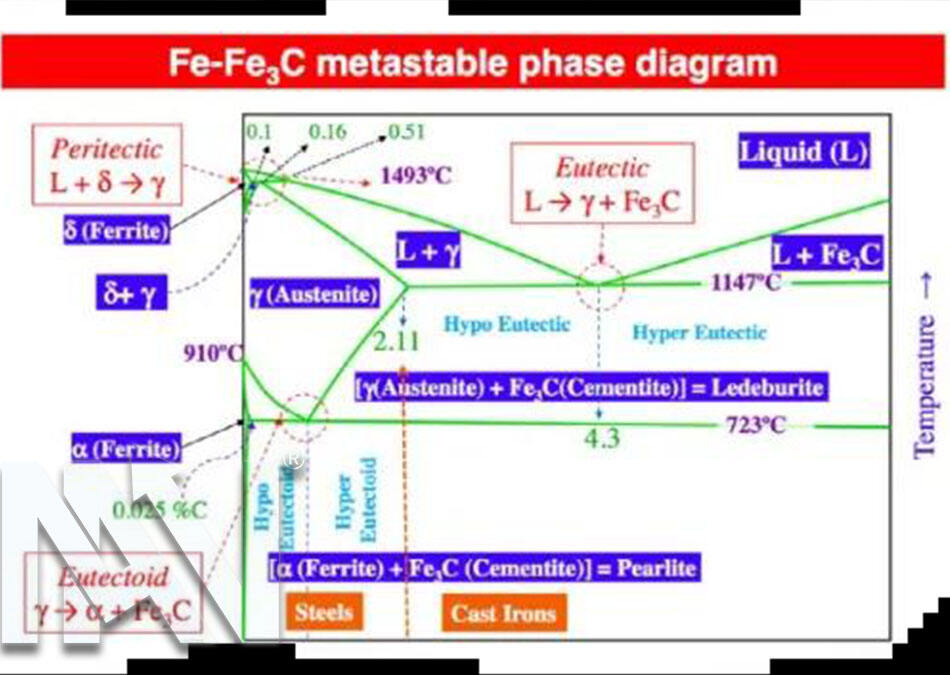

Por ejemplo, entre el punto de fusión y 1394 grados, el hierro cristaliza en una estructura cúbica centrada en el cuerpo, llamada δ-Fe. Entre 1394 y 912 grados, el hierro cristaliza en una estructura cúbica centrada en las caras, llamada γ-Fe. Cuando la temperatura baja de 912 grados, también tiene una estructura cúbica centrada en el cuerpo, llamada α-Fe.

El hierro en los tres rangos de temperatura anteriores, δ-Fe, γ-Fe y α-Fe, también puede disolver carbono, pero su capacidad para disolver carbono es diferente. Esto se llama solución sólida.

El carbono disuelto en α-Fe se llama ferrita Ferrita=F, y aún mantiene la estructura cúbica centrada en el cuerpo. El carbono disuelto en γ-Fe se llama austenita Austenita=Au, que aún tiene una estructura cúbica centrada en las caras, y la austenita tiene una muy buena plasticidad, fácilmente transformable.

Sin embargo, debido a que el hueco atómico de γ-Fe es mayor que el de α-Fe, la concentración de carbono que puede disolver es mayor que la de α-Fe.

La cantidad máxima de carbono disuelto en el austenita es del 2,11%, y la cantidad máxima de carbono disuelto en el ferrita es del 0,0218%.

¿Qué ocurre si la fracción de masa de carbono supera el límite de solubilidad de ambos?

Se formará el compuesto Fe3C, llamado cementita: El contenido de carbono en la cementita puede alcanzar el 6,69%.

Cuando la temperatura es inferior a 727 grados, el austenita se mezclará con otras estructuras para formar nuevas estructuras, y la mayoría del acero inoxidable que usamos normalmente está a temperatura ambiente. A temperaturas normales, las estructuras formadas por diferentes concentraciones de carbono disuelto en el hierro son diferentes.

Por ejemplo, cuando el contenido de carbono es inferior al 0,0218%, la estructura formada a temperatura ambiente es ferrita.

Entonces, ¿de dónde proviene el acero inoxidable austenítico? ¿Qué es una aleación?

El acero al carbono es una aleación cuyos componentes principales son hierro y carbono. Una aleación de hierro-carbono con una fracción masiva de carbono del 0,0218% al 2,11% se llama acero. Entre ellos, el acero al carbono con un contenido de carbono inferior al 0,25% se llama acero de bajo carbono. El acero al carbono con un contenido de carbono del 0,25% al 0,6% también se llama acero de medio carbono. Cuando el contenido de carbono es superior al 6%, se llama acero de alto carbono.

A temperatura ambiente, el acero al carbono con diferentes fracciones masivas formará austenita cuando se caliente por encima de la temperatura crítica. Esta austenita tiene la característica de ser isotérmica en diferentes rangos de temperatura, o de enfriarse en diferentes tiempos. Un enfriamiento a baja velocidad formará diferentes estructuras.

La temperatura crítica es la temperatura correspondiente a las líneas A3, Acm y A1 en el diagrama de fases hierro-carbono. Representa la temperatura a la cual diferentes fracciones masivas de carbono comienzan a transformarse en austenita al calentarse. Por ejemplo, el acero al carbono con una estructura de perlita a temperatura ambiente se calentará a 727 grados, comenzando a formarse austenita.

Por ejemplo, para el acero al carbono con un contenido de carbono del 0,77%, la perlita se formará isotermalmente entre la temperatura crítica de 727 grados y 560 grados, la bainita se formará isotermalmente entre 560 grados y Ms, y entre Ms-Mf se formará martensita isotermalmente.

Un aleación hace referencia a un elemento metálico combinado con otros elementos para formar una sustancia con propiedades metálicas.

Por ejemplo, las ventanas de aleación de aluminio en tu hogar están compuestas de aluminio, magnesio y silicio. El cuerpo principal del grifo de la cocina generalmente es una aleación de cobre, principalmente cobre y zinc, y también contiene una pequeña cantidad de plomo.

Las aleaciones de litio-aluminio AL-Li8090 y las aleaciones de titanio se utilizan a menudo en estructuras de aviones debido a su gran relación de resistencia a densidad.

EN

EN

AR

AR

FR

FR

DE

DE

RU

RU

ES

ES

ID

ID